在环保监管日益严格的背景下,废气处理设施的稳定运行是企业合规生产的关键。然而,高昂的运维成本常常让企业感到压力。如何在保证处理效果的同时降低成本?这需要从源头控制、工艺优化、能耗优化、药剂耗材管理、智能运维、设备管理等多方面入手,采取科学合理的策略。

1.源头控制与工艺优化

废气处理成本与污染物初始浓度密切相关,采用低挥发性原料替代传统溶剂,如水性涂料替换油性漆可减少挥发性有机物(VOCs)生成。对生产设备进行密闭改造,例如加装负压集气罩可提升废气收集效率,降低后续处理负荷。

工艺设计阶段需结合废气特性选择合适废气处理技术。高浓度有机废气适用蓄热燃烧(RTO)或蓄热式催化燃烧(RCO),低浓度废气可采用活性炭吸附浓缩+催化燃烧组合工艺兼顾效率与能耗。设计风量应基于实测排放参数优化,避免设备冗余导致能源浪费。

2.能耗优化

废气处理设施通常是企业的能耗大户,尤其是焚烧类设备。优化能耗可以从几个方面入手:

变频技术应用:风机、泵等设备采用变频控制,根据实际负荷调节运行功率,避免满负荷运转造成的能源浪费。

余热回收:高温处理工艺(如RTO、催化燃烧)产生的余热可用于预热进气或供给其他生产环节,降低整体能耗。

运行参数调整:通过数据分析,优化设备运行参数。例如适当降低洗涤塔的循环水量或调整吸附床的再生周期,能在达标排放的前提下减少能源消耗。

3.药剂与耗材管理

化学洗涤、活性炭吸附等工艺依赖药剂和耗材,这部分成本长期累积不容忽视,企业可以通过以下方式减少浪费:

精准投加:采用自动加药系统,根据废气浓度动态调节药剂用量,避免过量投加。

再生利用:活性炭、分子筛等吸附材料可通过热脱附或蒸汽再生重复使用,降低更换频率。

供应商比价:定期评估药剂和耗材供应商,选择性价比更高的产品,同时注意质量稳定性,避免因劣质材料影响处理效果

4.智能运维与设备管理

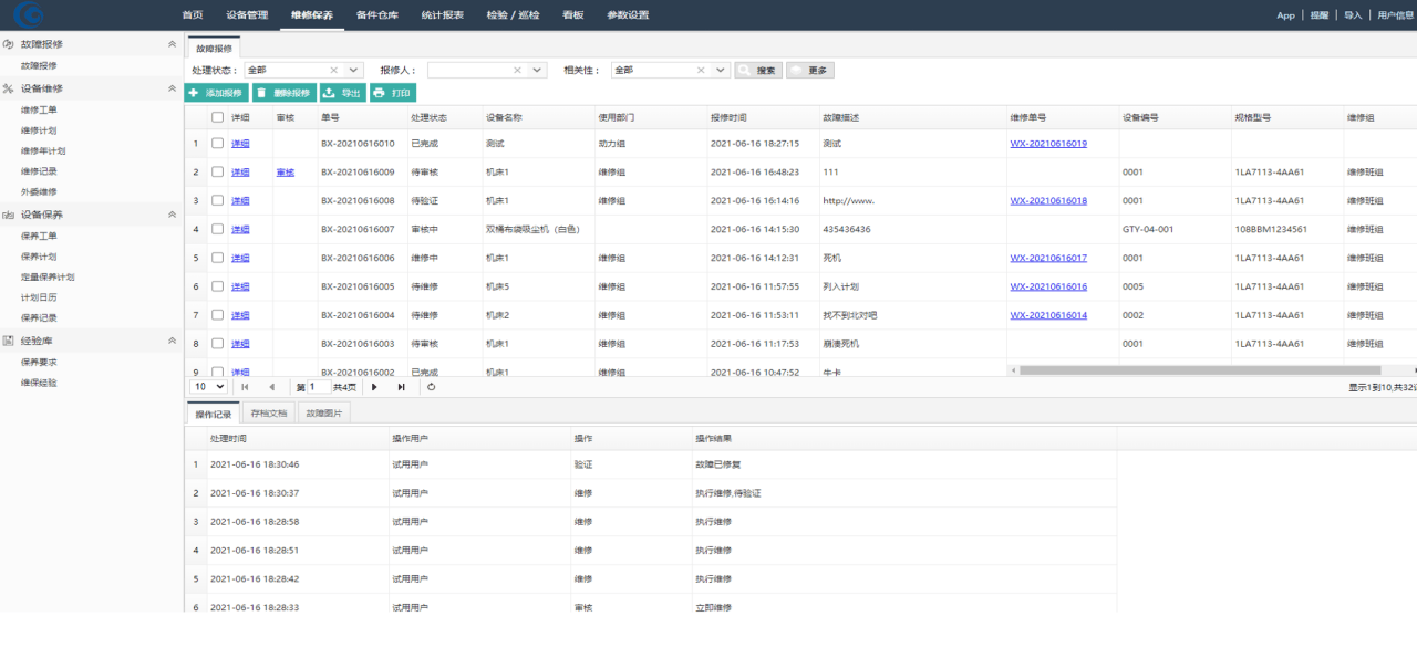

引入物联网技术实现设施远程监控,通过传感器实时追踪关键参数(如温度、压差、活性炭饱和度),自动触发预警或切换备用设备,减少非计划停机。

设备全生命周期管理需建立档案,记录安装调试数据、维修历史及部件寿命预测。模块化设计便于快速更换易损件,例如采用抽屉式活性炭箱体缩短维护时间。定期开展能效审计,通过大数据分析识别能耗异常点。

5.精细化维护策略

活性炭、催化剂等耗材管理是成本控制重点。活性炭更换周期需根据废气浓度动态调整,正常工况建议3-6个月更换,高浓度场景缩短至2个月,催化剂寿命通常2-4年更换。建立备件库存模型,储备滤袋、密封圈等高频更换件减少紧急采购溢价。

维护流程标准化可降低人为失误,制定巡检清单、明确轴承温度、皮带张力等关键指标阈值,推行“预防性维护+预测性维护”双模式,例如利用振动分析仪提前识别风机轴承磨损。

6.合规管理

严格遵循《挥发性有机物无组织排放控制标准》(GB 37822-2019),确保集气罩捕集效率≥90%,管道风速≥10m/s,避免因设计缺陷导致的整改成本。

建立环保数据台账,保留活性炭采购发票、运维记录等凭证至少5年,防范法律风险。

7.人员能力与制度构建

实行“设备责任制”,将能耗指标与运维团队绩效挂钩。定期开展交叉培训,使操作人员掌握故障诊断技能,例如通过异响判断风机轴承状态。

建立多级成本核算体系,区分能源、耗材、人工等成本项。例如通过分项监测发现喷淋塔水泵能耗占比过高,改用变频控制后电耗下降25%。

废气处理设施运维成本控制需融合技术创新与管理优化,从源头减排到能耗优化,从智能监控到制度完善,企业需构建覆盖全生命周期的成本管控体系,实现环保合规与降本增效的双重目标。