废气治理设备的运维质量直接影响排放达标率、运行成本及设备寿命。许多企业在运维过程中因忽视细节,导致设备效率下降甚至故障频发。本文从实际经验出发,梳理常见误区并提供解决方案,帮助运维人员少走弯路。

1.日常巡检的精细化要求

运维人员虽然按时巡检,但流于形式,仅记录基础数据而未深入分析。例如仅查看风机是否运转,却忽略轴承振动、异响等潜在问题。废气治理设备的核心部件(如喷淋塔的喷嘴、活性炭吸附箱的饱和状态)需要针对性检查,否则小问题积累成大故障,维修成本将大幅上升。

建议制定差异化的巡检清单,针对不同设备的关键点设定检查标准。比如静电除尘器需关注极板积灰情况,RTO(蓄热式焚烧炉)则要监测燃烧室温度波动。

2.耗材更换的数据化管理

活性炭、滤袋、催化剂等耗材的更换周期不能仅凭经验估算。部分企业为节省成本,超期使用活性炭,导致吸附效率下降,最终排放超标被处罚。同样,催化燃烧设备的催化剂若未及时更换,处理效率下降的同时还可能增加能耗。

运维时应建立耗材使用档案,结合在线监测数据或第三方检测报告,科学判断更换时机。例如活性炭吸附箱可通过定期检测出口浓度,或观察压差变化来评估其饱和程度。

3.设备清洗的定期维护策略

废气治理设备长期运行后,内部易积累油污、粉尘或化学残留物。喷淋塔的填料层堵塞、UV光解设备的灯管表面积灰等问题,会直接影响处理效果。有些企业只在设备明显异常时才清洗,此时设备性能已严重受损。

定期保养比故障后维修更经济。比如每月清理一次喷淋塔的喷嘴,每季度检查一次生物滤池的湿度与菌群活性。对于湿式除尘器,循环水的pH值和悬浮物浓度也需定期调整,避免结垢或腐蚀。

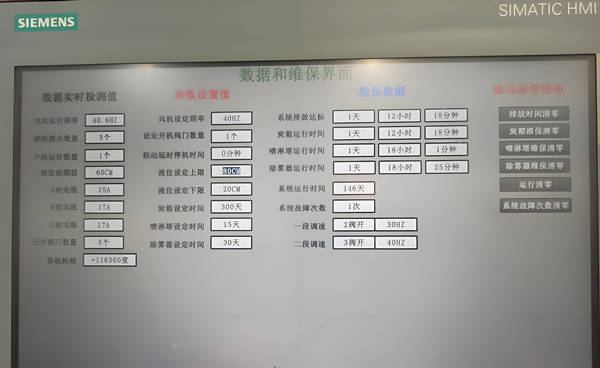

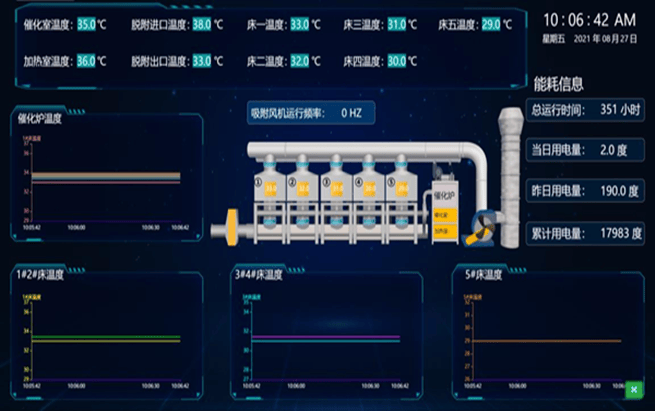

4.运行参数的动态优化控制

废气治理设备的运行参数(如风量、温度、药剂投加量)需根据工况灵活调整。部分企业设定参数后长期不变,但实际废气浓度、湿度可能随生产变化。例如印刷行业在换季时废气成分差异较大,若未相应调整催化燃烧温度,可能导致处理不彻底。

建议结合实时监测数据动态优化参数,安装VOCs在线监测系统的企业,可通过数据趋势分析,及时调整设备运行模式。对于无在线监测的小型企业,至少应定期采样检测,避免“设好不管”的惰性思维。

5.运维档案的规范化管理

废气治理设备发生故障时,许多企业才发现历史数据缺失,无法追溯问题根源。完整的运维档案应包括日常巡检记录、耗材更换时间、故障处理过程及维修配件清单。这不仅有助于快速排查问题,还能为设备升级改造提供依据。

电子化记录比纸质更高效,利用运维管理软件或简单的Excel表格,按时间轴整理关键数据,必要时可生成趋势图辅助分析。

废气治理设备的运维不是简单的“坏了再修”,而是需要系统性管理。从巡检、耗材更换到参数优化,每个环节的疏漏都可能影响整体效果。废气治理设备运维需结合企业实际情况制定科学的运维计划,才能确保设备长期稳定运行,真正实现环保与经济性的平衡。