废气治理设备稳定运行是达标排放的关键设备。废气治理设备一旦故障,不仅排放超标风险骤增,停产检修带来的经济损失更是巨大。如何提前洞察隐患,将故障扼杀于萌芽期?关键在于对核心运行参数的持续、精准监测与智能分析。

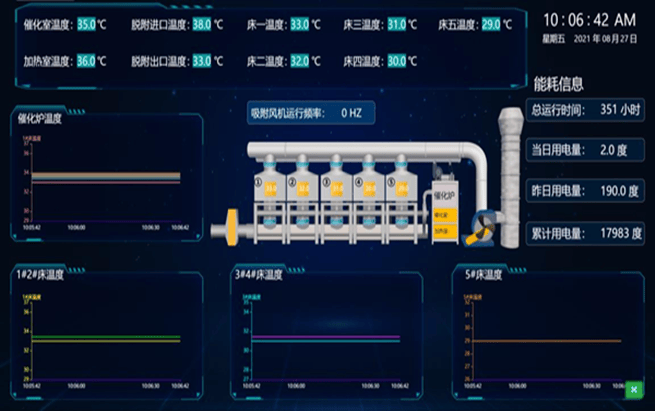

1.温度监测与预警

在催化燃烧(RCO)、蓄热燃烧(RTO)等工艺中,温度是决定性参数。催化剂有其特定的起燃温度窗口和最高耐受温度。温度过低污染物无法有效转化;温度过高催化剂将烧结失活,甚至损毁设备。实时监测燃烧室温度、催化剂床层温度至关重要。通过设定合理的报警阈值,一旦温度偏离设定范围,系统能立即发出预警。

2.压力压差异常

废气处理系统各环节的压力与压差直接反映气流阻力状态。袋式除尘器的滤袋压差持续升高,清晰指向滤袋堵塞或糊袋;活性炭吸附箱进出口压差异常增大,往往表明炭层堵塞或饱和;管道压力骤降,则可能提示泄漏。安装可靠的压力变送器,持续记录并分析风机电流、阀门开度与压力的联动关系,能敏锐捕捉到这些早期异常。例如化工厂通过实时压差监测,发现其沸石转轮吸附区的压差缓慢但持续上升,及时排查发现转轮密封条局部磨损导致气流短路,在污染物穿透前完成维修,避免了一次非计划停机和可能的超标排放事件。

3.处理风量监测

处理风量(标态流量)是设计运行的基础。流量过低可能导致管道积灰、局部温度失控(如RTO);流量过高则可能缩短停留时间降低处理效率,甚至吹损滤袋或催化剂。精确的流量监测结合进出口浓度分析,能有效评估设备的实际处理效率。例如电子厂废气系统因生产调整导致风量大幅波动却未及时调整设备运行参数,最终因流量过低引发RTO内温度分布不均而触发安全联锁停机。持续的流量监控与设定值联动,是维持系统动态平衡的关键。

4.污染物浓度监测

监测进口污染物浓度是核算设备负荷和处理效率的基础。出口浓度的在线监测(如CEMS)则是合规的底线,其异常波动往往是设备内部失效的最直接信号。特定组分的监测更具针对性,例如监测脱硫塔出口的SO2浓度和脱硫剂pH值,能精准指导加药量,防止设备腐蚀或效率下降;监测脱硝系统出口的NOx和逃逸氨(NH3),能优化喷氨控制,防止铵盐堵塞空预器。这些数据不仅是监管要求,更是优化运行、预判故障的宝贵资源。

5.动力设备状态监测

风机、泵等动力设备是系统的“心脏”。其运行电流、电压、振动、轴承温度的实时监测,是预知性维护的核心。电流异常升高可能意味着机械阻力增大(如轴承磨损、叶轮结垢);振动超标往往是动平衡破坏或基础松动的信号;轴承温度过高则直接预警润滑失效。对这些参数的连续监测与分析,能有效避免设备突发故障导致的系统停摆。

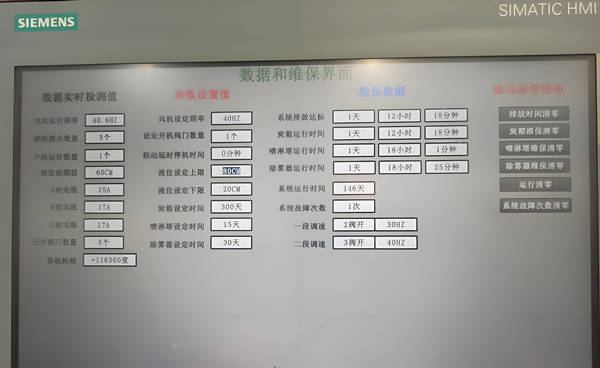

6.智能分析平台

仅仅采集数据远远不够,关键在于建立智能化的数据平台,实现参数趋势分析、超限报警、关联性分析(如温度-压力-流量的联动关系)。通过设定多级报警阈值(预警、报警、联锁),为运维人员争取宝贵的响应时间。将历史数据与维护记录关联分析,能不断优化报警阈值和维护周期,形成运维闭环。

废气治理设备的稳定运行,离不开对核心参数的“火眼金睛”。精准监测、智能分析、快速响应——这套组合拳能将绝大多数严重故障拦截在发生之前。它不仅是满足环保法规的技术保障,更是企业降本增效、实现绿色可持续发展的智慧选择。