在环保监管日益严格的今天,许多企业投入大量资金建设废气处理设施,却常常发现处理效果不尽如人意,甚至频频面临环保处罚。问题往往不在于设备本身,而在于运维过程中的种种误区。本文将揭示废气环保设施运维中的五大常见误区,帮助企业真正发挥环保投资的效益。

1.忽视日常运维的重要性

废气处理设施如同精密仪器,需要持续的专业维护,日常运维至少包括:

定期更换吸附材料(活性炭每3-6个月更换);

清理管道积尘(每月至少一次);

校准监测仪表(每周校验);

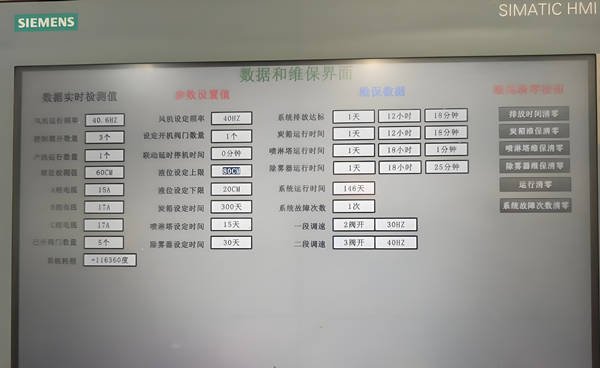

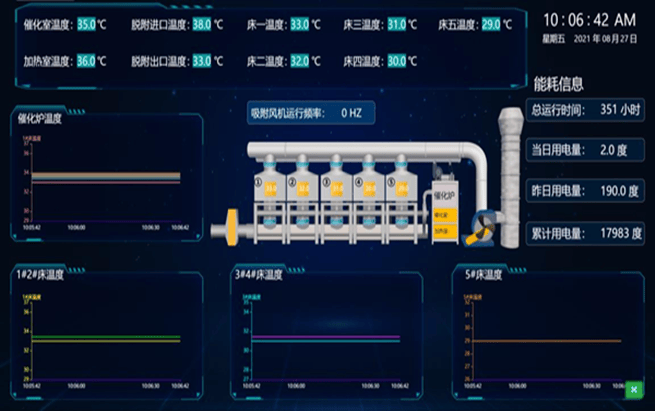

记录运行参数(实时记录温度、压差等关键指标);

建立完善的运维台账不仅是合规要求,更是提前发现问题的关键。建议企业配备专职运维人员,或委托专业第三方进行定期维护,确保设施持续稳定运行。

2.忽视工况变化应对

废气处理设施的参数设置必须“量体裁衣”,考虑以下变量:

废气成分变化(不同生产原料产生的VOCs组成不同);

浓度波动(生产淡旺季的排放强度差异);

气量变化(新增生产线或减产影响);

环境条件(温湿度对处理效率的影响);

建议企业:

每季度进行废气成分检测;

在工艺变更时重新评估处理需求;

建立参数调整标准作业程序;

培训人员掌握参数优化技能;

动态调整才是确保处理效果的关键,固定不变的参数设置往往导致处理效率下降。

3.忽视吸附材料更换

活性炭吸附是常见的废气处理工艺,但许多企业存在严重误区:

认为“只要设备运转,活性炭就在工作”;

仅凭外观判断活性炭状态;

超过建议使用周期仍不更换;

不同废气混用同一吸附系统;

实际上,活性炭吸附容量有限,饱和后不仅失去处理能力,还可能成为二次污染源。

科学管理吸附材料应注意:

记录每次更换日期并设置提醒;

定期检测出口浓度(建议每周);

不同废气使用专用吸附罐;

建立废活性炭合规处置流程;

特别提醒:更换下来的废活性炭属于危险废物,必须交由有资质单位处理,不可随意丢弃。

4.忽视监测数据真实性

废气处理设施正常运行,但是对比在线监测数据与手工监测结果,发现偏差达60%。检查发现企业从未对监测仪表进行校准维护,数据严重失真。

确保监测数据真实可靠的关键措施:

定期校准(至少每季度一次);

比对监测(在线数据与第三方检测比对);

传感器维护(清洁、更换损耗部件);

数据审核(建立异常数据排查机制);

企业应认识到:处理设施运转≠达标排放。只有真实可靠的监测数据才能反映实际处理效果,避免“自欺欺人”的风险。

5.小问题酿成大事故

“设备有点异响,等彻底坏了再修”——这种思维在不少企业存在。某制药厂发现废气处理塔水泵声音异常却未及时处理,一周后泵体完全损坏,导致生产线停产三天,同时因废气直排被处以高额罚款。

建立预防性维护体系至关重要:

制定关键部件更换周期表;

培训人员识别早期异常信号;

储备常用备品备件;

与设备厂商签订快速响应协议;

记住:在环保设施运维上,“省小钱”往往导致“花大钱”。及时处理小问题,才能避免大事故的发生。

环保治理没有捷径,唯有脚踏实地做好每个运维细节,才能确保废气处理设施长期稳定运行,既履行社会责任,又避免不必要的经济损失。